要素の性質1(ソリッド要素)|Abaqusチュートリアル

(Abaqusバージョン:Abaqus 6.9 Student Edition)

今回はAbaqusで使われる各ソリッド要素の性質について調べてみたいと思います。FEMではどのような解析を実施するかによって適切な要素を選択しないと、無駄に解析時間がかかってしまったり、理論値とは程遠い怪しげな結果となってしまったりなど、いろいろ問題が生じる場合があります。

要素の性質に関して、理論的な側面から要素の特徴を説明しているサイトや書籍などはたくさんありますが、実務的には”どのような場面でどのような要素を採用することが適切なのか”、ということを理解することが重要です。本項ではソリッド要素を用いた構造解析に着目し、それぞれの要素がどのような性質を持っているのかということを簡単な解析により確認した上で、”どのような場面でどのような要素を採用することが適切なのか”について私なりの考え方を示します。もちろん、解析目的や要求される精度などにより適切な要素は変わります。本項は参考程度に考えてください。

解析条件

要素について

一口にソリッド要素と言っても多種あり、Abaqusでは構造解析で用いあられるものだけで20種類以上にもなります。それらすべてについて確認するのは困難ですので、ここでは以下に示す代表的な要素に絞ります。多数ある要素のほとんどはこれらの派生要素であり、目的に応じて使い分けて使用されます。それについては後で説明をしていきます。

今回、右表に示す4面体、6面体の1次、2次要素という基本的な要素についてその特性を確認します。6面体1次要素については非適合要素についても確認することとします。非適合要素とは4角形や6面体の1次要素で問題になるせん断ロッキングの問題を回避するために考案された要素で、Nastranなどは標準でこの要素が使用されています。

解析モデル

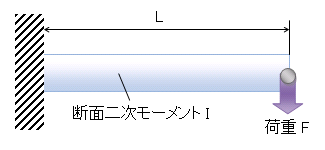

解析モデルは前項までの説明の中で作った片持ち梁モデルを使用します。形状は、断面:□20×20mm、長さ200mmです。荷重は先端に100[N]です。拘束は荷重と反対側の端部を完全拘束しています。

<参考>

メッシュサイズ

メッシュサイズは5mm、10mm、20mmの3水準で解析します。断面の1辺が20mmですから、それぞれ1辺を4分割、2分割、1分割するメッシュとなります。それぞれのサイズでメッシュを生成した時の外観は下図のようになります。(student editionでは1000節点以下の制限があるため解析できないモデルもあります)

4面体要素 |

6面体要素 |

4面体要素 |

6面体要素 |

4面体要素 |

6面体要素 |

理論値の計算方法

|

FEMによる解析結果の精度を確認するために、材料力学の公式で計算した値と比較して評価します。

今回は梁の先端の変位量と、拘束部付近の応力値を評価したいと思います。材料力学の公式は下式のようになります。詳しくは材料力学講座の13項を参照してください。

・・・(4-1)

・・・(4-1)

・・・(4-2)

・・・(4-2)

σ:応力、M:曲げモーメント、Z:断面係数、

v:梁先端変位、F:荷重、L:梁長さ、E:弾性率、I:断面2次モーメント

ただし、FEMでは拘束部の応力を読むことは不適切ですので、拘束部から少し離れた位置の応力を参照するようにしています(メッシュサイズ5mm、10mmのモデルでは拘束部位から20mm離れた位置、メッシュサイズ20mmのモデルでは40mm離れた位置)。したがって、理論値の計算においても応力参照位置に合わせて曲げモーメントMを補正しています。

解析結果

前述の解析モデルのおける応力、変位の評価結果と、それぞれの解析モデルの節点数を示します。評価方法としては理論値との差異を誤差として[%]で評価しています。正値は理論値に対して大きい値であることを示し、負値は理論値に対して小さい値であることを示します。

応力評価結果

応力の評価結果を下表に示します。その下のグラフはこの表を単にグラフ化したものです。

この結果より、メッシュサイズによらず高い精度で解析できた要素は4面体2次要素、6面体1次要素(非適合モード)、6面体2次要素であることが解ります。その他の要素はメッシュが粗いと極端に精度が悪くなります。メッシュを細かくすることで計算精度はある程度向上しますが、5mmサイズでも2桁の誤差であるため、実用的な精度を得るためにはかなり細かい要素が必要になることが推測できます。

変位評価結果

変位の評価結果を下表に示します。その下のグラフはこの表を単にグラフ化したものです。

この結果より、メッシュサイズによらず高い精度で解析できた要素は4面体2次要素、6面体1次要素(非適合モード)、6面体2次要素であることが解ります。基本的な解釈としては応力と同様な傾向にありますが、誤差の出方が応力とは異なっています。特に6面体1次要素はメッシュでは20mmサイズのときだけ精度が極端に悪くなっていますが、その他のサイズでは比較的精度が高い結果となりました。しかし応力で精度が悪い結果が出ていたので一概に精度がよいとは判断できません。4面体1次要素は応力と同様精度が悪い結果となりました。

各解析モデルの節点数

各解析モデルにおける節点数を下表に示します。その下のグラフはこの表を単にグラフ化したものです。

ここで何を評価したいかというと計算時間、つまり効率的に解析結果を得ることができるかどうかです。一般に節点数が多くなると計算時間は指数関数的に増えていきます。より少ない節点数で精度の高い解析モデル(効率的な解析モデル)を作るためには節点数に関する評価も不可欠です。

結果、当然ですが2次要素は1次要素に比べて節点数は格段に多いです。今回のモデルでは(2次要素の節点数)/(1次要素の節点数)が、4面体で約5.0〜6.7倍、6面体で約2.9〜3.5倍となっています。計算時間はこの倍率ではなく、その何乗かの率で増えると考えられますので、効率的な解析を実施するためにはできるだけ少ない節点数に抑えることが望ましいです(特に計算負荷の高い非線形解析などの場合)。したがって、計算時間の観点では1次要素が圧倒的に有利です。

また、1次要素では4面体も6面体もほぼ同等の節点数ですが、2次要素では4面体の方が多くなる傾向にあります。

オートメッシュへの対応

実は今回検証した項目以外にも、要素を選択する上で重要なパラメータがあります。それはメッシュ生成までに必要な時間です。最近ではメッシュ生成方法としてオートメッシュが利用されますが、6面体要素は複雑な形状に対してオートメッシュを適用することが非常に困難です。そのため、形状の分割処理などを施すことによってオートメッシュが適用できるような単純形状の集まりとなるように、人が前処理をする必要があります。この前処理には多くの時間とノウハウが必要になり、設計業務の中で効率的に解析を実施していくための足枷となっています。

一方、4面体要素については複雑形状においても、ほぼオートメッシュが適用でき、だれでも簡単にメッシュを生成することができます。これは大きなメリットです。したがって、モデル化のし易さの観点では4面体要素が圧倒的に有利です。

適切な要素の選択方法

まず計算精度の観点から、4面体2次要素、6面体1次要素(非適合モード)、6面体2次要素が候補として挙げられます。

6面体1次要素(非適合モード)と6面体2次要素を比較した場合、計算精度はどちらも良好ですが節点数が1次要素の方が圧倒的に少なく抑えることができる点で、6面体1次(非適合モード)が実用的だと考えられます。(2次要素は応力集中を少ない要素数で再現することができたり、曲面形状に対する追従性などが優れていますがので、そういった用途には2次要素を適用します)

4面体2次要素と6面体1次要素(非適合モード)とを比較した場合、計算精度はどちらも良好ですが、節点数を少なく抑えられる点で6面体1次要素(非適合モード)が有利です。しかし、4面体2次要素はオートメッシュが適用できるという大きなメリットがあります。

これを踏まえて、要素の選択に関する基本的な考え方を示します。

線形解析では4面体2次要素を使う

4面体2次要素は比較的粗いメッシュでも解析精度が良好で、オートメッシュが適用できるという大きなメリットがあります。設計開発現場で最も多く活用されるこの分野では、とにかく迅速にモデリングする必要がありますのでがオートメッシュが欠かせません。

一方で節点数が多くなり計算負荷が高いというデメリットがありますが、線形解析では余程大規模でない限り計算は速いですし、昨今のハードウェアの進歩もめざましいのでデメリットというほどでもなくなってきています。

したがって、線形解析では4面体2次要素で解析するのが最も効率的だと考えます。

<補足>

線形解析で6面体1次要素(非適合モード)を使っても全く問題ありません。しかし、単純形状の場合、もしくは複雑形状大規模でも、モデリングに手間と時間をかける余裕があるときなどに限られるのではないかと思います。4面体2次要素に比べたら圧倒的に節点数を少なく抑えることができるため、計算負荷の面で優れています。もちろん計算精度も良好です。ただし6面体1次要素を採用するときは必ず非適合モードにすることを忘れないようにしましょう。

また6面体1次要素で非適合モードの場合、要素のゆがみにより解析精度が極端に落ちることがあるということも認識しておきましょう(今回は検証していないが・・)。つまりきれいなメッシュでないと精度が得られないのです。4面体2次要素を推奨するのは、この要素にこういった扱いづらい特徴があるのも理由の一つです。

非線形解析では6面体要素が基本

非線形解析において精度よく効率的に解を得るためには、6面体要素の採用が推奨されます。非線形でよく用いられる接触に関しても4面体要素は不向きですが、6面体では精度よく解析することができます。これまでの検証結果より、汎用的には6面体1次要素の非適合モードが良いと思われますが、非適合モードは要素のゆがみ(ひずみ)に弱い性質があるので(非線形では大きなひずみを伴うことも多い)、通常の6面体1次要素もしくは2次の低減積分要素が望ましいと思います。そしてこれらの要素を基本として、様々な現象に合わせて次に説明するオプションを使い分けると良いと思います。

オプションには非適合モード、低減積分、ハイブリッドなどがあります。それらの採用についての考え方の例を以下にリストします。

- ひずみが少なく曲げ変形が卓越する場合には非適合モードを採用する。

- ひずみが非常に大きくなる現象を解析する場合、6面体2次要素→6面体1次要素へ、6面体1次要素→6面体1次の低減積分要素※に変更

- ひずみが大きい上に曲げ変形が卓越する場合には、6面体1次の低減積分要素※で細かなメッシュを生成する

- 材料が非圧縮性となる場合(非圧縮性に近い場合)にはハイブリッド要素を採用する。

(※低減積分要素を採用する場合にはアワーグラスモードの発生に注意する必要があります)

非線形解析における4面体2次要素

接触を含んでいたり、ひずみの大きい非線形解析において、どうしてもオートメッシュを適用した4面体要素を採用しなければならない場合は、4面体2次の修正要素を採用することができます。この要素は4面体2次要素における接触に関する精度上の問題を回避しており、陽解法ソルバーにも用いることができます。

要素一覧

参考に今回取り上げた要素以外も含めて、構造解析に用いられる要素の一覧と適用できるオプションとソルバーとの関係などを表にしたものを示します(表をクリックすると大きな図が表示されます)。

注意点

要素タイプには本当に様々な種類がありますが、線形解析の場合はあまり気にせず、4面体2次要素、もしくは6面体1次要素(非適合モード)を採用していれば問題ありません。問題は非線形解析です。要素タイプに多くの種類があるのも、様々な非線形現象を精度良く効率的に解くためと言えます。どの要素を採用するかについての判断は非常に難しく、ノウハウも必要になってきます。

解析に求められる精度や許される時間、そしてどのような現象を解くのかによって採用する要素は異なってきます。今回紹介した考え方は一つの参考として、それぞれの問題に合わせて適切な要素を採用するようにしていただきたいと思います。