9.応力集中部の評価|FEM構造解析基礎

FEMでは、例えば溶接止端部などのように応力が集中する箇所の計算精度は良くありません。しかし、そのような箇所は亀裂の起点になりやすいため、設計的にはその強度をしっかり評価したい箇所でもあります。ここでは簡易的ながら応力集中部の疲労強度を評価する方法を紹介します。

メッシュサイズ

まず、モデル化において、応力の集中が予測される箇所は細かいメッシュを作成すべきです。前項にも述べましたが、メッシュが粗すぎると応力集中が再現できませんので、応力集中が検出できるレベルのメッシュを作成します。

どのくらい細かいメッシュが必要かというのは、モデルの規模や形状にもよりますので一概には決められません。しかし目安としては、少なくとも局所的応力集中が2~3倍程度(≒切り欠き係数)になるようなメッシュを作成すれば実務的には十分だと考えれます(一般的な鉄鋼材料の場合)。

応力集中部の評価法

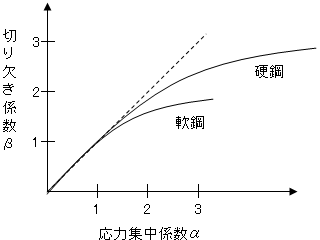

一般に得られるSN線図は平滑試験片で試験されることが多いです。ここで得られた疲労限を基準として疲労強度を評価する場合、応力集中係数と切り欠き係数の違いを利用して評価することができます。応力集中係数はどこまでも大きく成り得ます。これはFEMでメッシュを細かくしていくと際限なく高い応力が計算されるのと同じです。一方、切り欠き係数については鉄鋼材料の場合、SS400などの軟鋼で"2"、引張強さの大きい硬い材料でも"3"程度までにしかなりません。図1に切り欠き係数と応力集中係数の関係のグラフを示します。またそれぞれについて説明はこの項の最後を参照してください。

(注意:これは実験に基づくものでなく、私が適当に描いたもです。データが手元にないので正確ではありませんが、イメージはこのような関係になります)

|

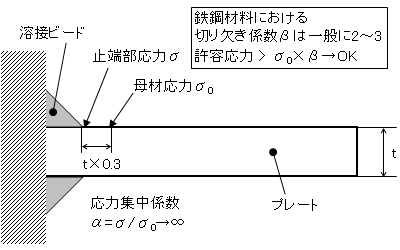

つまり、いくら応力が集中しようとも母材応力に対して3倍以上の応力集中(応力集中係数が3以上ということ)は無視しても疲労強度にはあまり影響しないということです。ここで母材応力とは切り欠き部の局所的な応力集中の影響を省いた応力値のことです。構造が複雑である場合、材料力学的に計算できない場合もあるともいますが、簡易的には応力集中箇所から板厚の30%離れた位置の応力を母材応力として評価します。この方法はホットスポット応力を評価する方法にも用いられます。図2に例としてプレートを隅肉溶接した場合の溶接止端部の評価※について示します。

|

この考え方を用いれば、FEM解析上で大きな応力集中が発生している箇所があったとしても、応力集中箇所から板厚の30%離れた位置の応力を参照し、その値の2~3倍(材料によって異なる)が、平滑試験のSN線図の疲労限以下であれば 壊れる可能性は低いと判断できます。(もちろん絶対に壊れないと保証するものではありまん。正確には耐久テスト等で確認すべきです)

基本的にFEMで応力集中部の応力値を読むのは無意味です。メッシュのサイズにも依存して値が変わりますし、応力勾配がきついため隣の節点との差も大きくなります。そのためどの値を信頼してよいのかと迷ってしまいます。 したがって、応力集中部については応力値そのものを読むのではなく、そこに応力が集中するということのみを読み取ります。逆にそのような応力集中をまず発見できるようなモデル化を予めするべきです。そしてその応力集中が発見できたならば、今度は上記の考え方で、疲労強度的に問題になる応力集中なのか、そうではない応力集中なのかを判断すればよいと考えます。

破壊力学的な立場ではこの考え方は正しくはないのかもしれません。応力拡大係数やその他非線形性的な特性も考慮して詳細に検討しないとならない問題かもしれません。しかし、簡易的な線形の静解析で大雑把に判断したい場合、このやり方は簡単なので有効だと考えます。

※追記

溶接部の場合、溶接ビード形状による切り欠き効果 の他に、熱ひずみによる引張の残留応力、SiやAlなどの非鉄介在物、ブローホールなどの溶接欠陥等が影響して、さらに疲労強度が低下します。一般に通常の1/2ほどになるといわれます。したがって、β×2で考えた方がよいかもしれません。

参考

[前へ] | [CAE技術メニューへ]