2枚のプレートの接触解析|解析事例

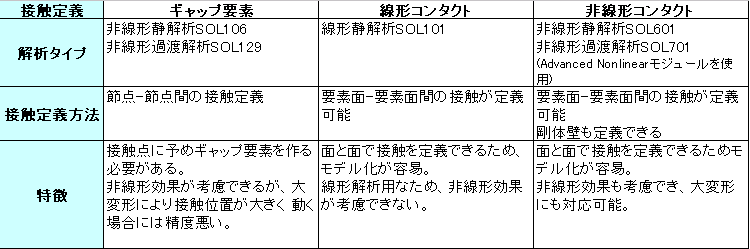

接触定義の種類

NX Nastranにおいて接触をモデル化する方法には、下の表のような種類があります。それぞれに特徴があるため、再現したい現象やモデリングに許される時間、あるいは計算時間等を考慮して、目的にあった方法を選択することが重要です。

本項ではギャップ要素と線形コンタクトを使った例を紹介します。非線形コンタクトについては、対応するモジュールのライセンスを持ち合わせていないため検証できませんでした。

解析モデル

解析対象及び条件

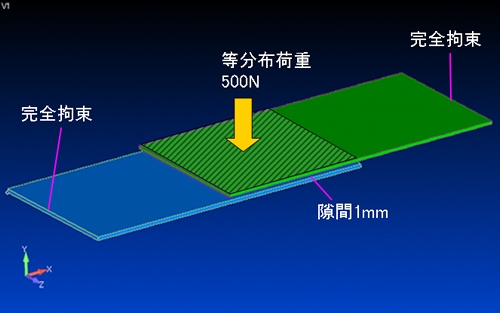

- 寸法:幅50mm、長さ100mm、厚さ1.2mmの2枚のプレートが50mmほどラップして重なっている状態。板間の隙間は1mm。

- 材質:鋼を想定して、弾性率E=2.1×10^5[MPa]、ポアソン比ν=0.3(材料非線形は考慮しない)

- 荷重:図中緑色の板上面の網掛け部に500N

- 拘束;図のようにそれぞれのプレートの片側を完全拘束

上側の板が荷重により変形して下側の板に接触する状況を解析します。下側の板は接触によってのみ荷重を受け変形することになります。

今回は接触状況が解り易いように意図的に大きな荷重を与えているため実際には材料が降伏してしまうレベルですが、材料非線形性は考慮しないこととします。

ギャップ要素を用いる方法

解析モデル

キャップ要素を用いる方法は、予め接触する部位にギャップ要素を作成しておく必要があります。今回はモデルの状況から上側の板のエッジ部のみが下側の板に接触すると考えられるので、その部位にギャップ要素を作成しています。

ギャップ要素は接触する要素の節点同士を接続するように作成します。精度よく解析するためには、接続する節点がなるべく近い位置に来るようにメッシュをコントロールすることが重要です。これが大きくずれていると精度が悪くなる上、計算時間も長くなることがあります。

ギャップ要素の設定

ギャップの設定項目の主なものは、初期ギャップ距離、圧縮剛性、引張剛性、せん断剛性、Y及びZ方向摩擦係数、初期荷重があります。それぞれについて説明します。

初期ギャップ距離: 接触面の初期状態における隙間です。今回の場合板間に1mmの隙間がありますので、1を設定しています。0を設定するとはじめから接触した状態になります。

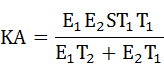

圧縮剛性:ギャップ要素は内部的にはばねとしてモデル化されています。したがって、接触時に発生する力をどの程度とするかを決めるパラメータが必要になります。ここではこれを剛性と表現していますが、ばね定数のことです。しかしばね定数とわかったとしても、どの程度の値を設定してよいか迷うことも多いと思います。一般には下式で計算した値を参考にするとよいです。

ここで、KA:圧縮剛性、E:弾性率、T:板厚、S:ギャップ要素一つ当たりの接触面積

Sは四角形要素を使用する場合、メッシュサイズの2乗で近似しました。今回は10mmのメッシュを作成していますのでS=100です。なので今回のモデルにおけるKAは1.26×10^10になります。

引張剛性:引張剛性は接触面から離れる方向ですので剛性を持ちません。したがって一般には0を設定します。

せん断剛性:いわゆる摩擦力になりますが、これはデフォルトで圧縮力と摩擦係数から計算されますので問題ありません。それ以外の剛性を設定したい場合に入力します。

摩擦係数:摩擦力を考慮する場合に設定します。Y方向Z方向は要素を作成するときに設定した方向を参照しています。この摩擦係数を設定するとせん断剛性が考慮されるようになります。

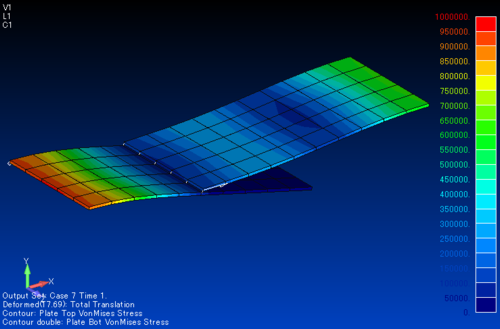

解析結果

解析結果を以下に示します。コンターはミーゼス応力を表しています。

線形コンタクトを用いる方法

次に線形コンタクトを用いる方法を紹介します。

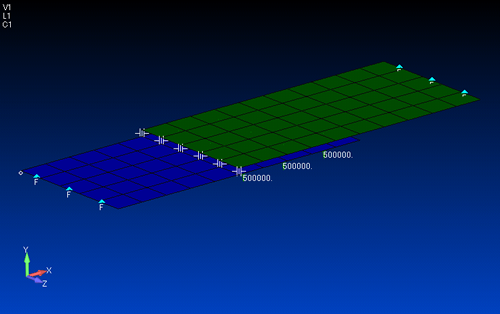

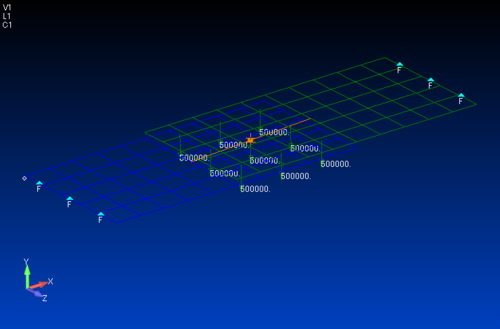

解析モデル

線形コンタクトは面同士の接触が定義できるので、ギャップ要素のように節点を結ぶ要素を作成する必要がなく、ジオメトリベースの定義が可能です。ジオメトリベースとは有限要素に関係付いたジオメトリ形状に条件を与えることです。今回の場合だと、板の中間面のサーフェスに接触を定義しています。ですので、上側のサーフェスと下側のサーフェスは接触しますよと設定することで、計算時にどの部分が接触するかは自動で判定して接触の計算をしてくれます。

下図に解析モデルを示します。茶色のアイコンが線形コンタクトの条件が付いていることを示しています。シェードをかけるとアイコンが見えなかったのでワイヤーフレームで表示しています。

線形コンタクトの設定

線形コンタクトの設定で重要なものは初期貫入の設定とマスターとスレーブの考え方、あとシェルの厚さ補正です。その他のパラメータはデフォルトの値でほとんど問題ないと思われます。

初期貫入の設定:以下の3種類があります。これは非常に便利な機能ですので、それぞれの特徴をしっかり理解して利用するようにしましょう。

- 0..自動計算

- 初期の接触状態を要素から自動計算します。はじめからめり込んだ状態(貫入状態)でモデルが作成されている場合には、接触位置まで押し戻しますので、初期のひずみや応力が発生することになります。シマリバメの解析には有効。

- 2..自動計算/貫入なし

- 初期の接触状態を要素から自動計算しますが、はじめからめり込んだ状態であっても、その位置を隙間0の状態として計算します。要素形状の精度により意図しない貫入がある場合に有効。

- 3..ギャップ/貫入なし

- これは貫乳があっても、隙間があっても、現在の位置を隙間0の状態として計算を始めます。

マスターとスレーブ:マスターは要素面内で接触の判定をし、スレーブはノード(節点)位置で接触を判定します。したがって今回の場合、下側の板をマスターに、上側の板をスレーブに設定しなければなりません。これは上側の板は常にエッジ(ノード)で接触し、下側の板は常に要素面で接触するためです。もしマスターとスレーブを逆に設定した場合、面を突き抜けることがあるので注意が必要です。

シェルの厚さ補正:シェル要素を用いる場合、その厚みを自動的に考慮して接触判定してくれますが、これが適用されるのはマスター側だけです。マスターとスレーブの両方がシェル要素の場合、スレーブ側の板に関してはコンタクトリージョンの設定でオフセット距離として板厚の半分の値(中立面でサーフェスを作成している場合)を設定しておく必要があります。今回の場合、スレーブ側に設定した上側の板に0.6のオフセットを設定しています。

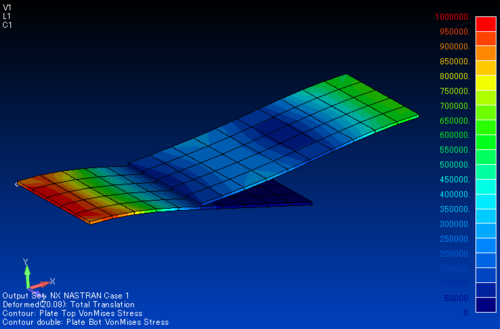

解析結果

線形解析なので変形が大きい今回のモデルのような場合は誤差が大きいようです。ギャップ要素で解析した結果と微妙に値が異なります・・。まぁ今回は接触解析のチェックなのでその辺の話には触れません。

まとめ

以上接触の機能を見てきましたが、やはり使い勝手の面では線形コンタクトは魅力ですね。しかし、線形解析であるので変形が大きくなったり、材料非線形性も考慮したい場合は使えません。そうなるとギャップ要素を使わなければなりませんが、予め接触しそうなところにギャップ要素を作成するのが大変です。

となるとやはり非線形コンタクトを使用したくなります。これは面と面、あるいはボディとボディで接触の設定を簡単にできる上、すべての非線形性を考慮できるのです。また自己接触なども考慮できます。しかし、利用にはオプションのライセンスが必要・・しかも結構高額だったりするのがネックですね。

[CAE技術へ戻る]